|

1. Введение

Постоянно растущая конкуренция в области металлообработки требует высокой экономичности, обеспечиваемой за счет эффективных технологических процессов; производственные процессы постоянно находятся под контролем. Нехватка квалифицированных специалистов и мировое повышение цен на материалы и присадки усиливают это требование.

При выполнении задач сварки, например, в строительстве современных сверхлегких конструкций и трубопроводов, автомобилестроении, машиностроении или при возведении стальных конструкций к сварочной технике предъявляются высокие требования. Необходимо разработать такие варианты надѐжной дуговой сварки, которые отличались бы чрезвычайно малым подогревом материала, обеспечивали надѐжные соединения и одновременно способствовали сокращению длительности производственных операций. Экономичность швов благодаря адаптированной к способу сварки геометрии сварочного шва, высокая надежность изготовления сварочных швов высокого качества — это результаты применения технологий сварки EWM-coldArc® и EWM-forceArc®.

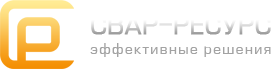

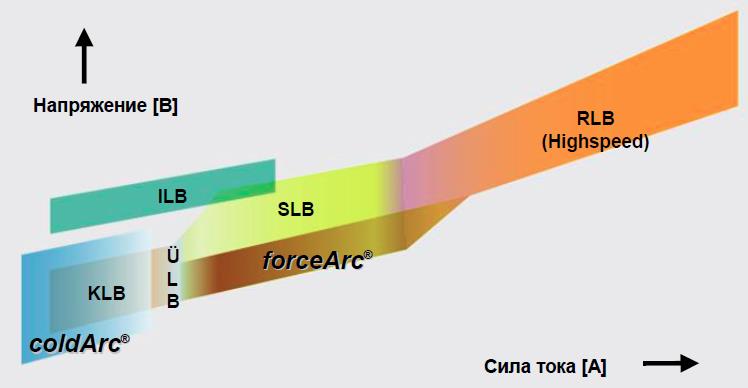

Технологические процессы, предполагающие обработку различных материалов, стыковых соединений пайкой и/или сваркой, можно оптимально выполнять только с помощью одного источника тока, благодаря использованию различных видов дуг источник тока становится очень гибким рабочим устройством. Обзор видов дуг, от coldArc® и forceArc® до Highspeed, представлен в приведенной ниже таблице, рис. 1.

|

Рис. 1 Виды дуг.

|

|

2. Технология сварки coldArc®.

Первоначально компания EWM применяла способ пайки с использованием проволоки на основе цинка, который привел к разработке технологии сварки coldArc®.

Впервые эта технология была применена в автомобильной промышленности для сварки в среде разных защитных газов. Значительно более холодная дуга позволяет осуществлять механизированную сварку "тонких листов" от 0,3 мм без перекоса и с высокой точностью. Дополнительная обработка мест сварки не требуется.

Эту технологию можно использовать для ручной и механизированной пайки и сварки в тех областях, где применение обычной сварки короткой дугой невозможно. Для листов с покрытием используют не сварку, а дуговую пайку медным припоем, которая позволяет сохранить цинковое покрытие. Пайка с использованием медного припоя имеет интервал плавления около 1 000°C. По сравнению с аналогичной сваркой MAG в данном процессе значительно снижается тепловая нагрузка покрытия. Результат будет еще лучше, если пайка MIG выполняется цинковым припоем, интервал плавления которого составляет около 450°C. Использование этого припоя возможно только при сильно ограниченном токе короткого замыкания и сниженном нагреве.

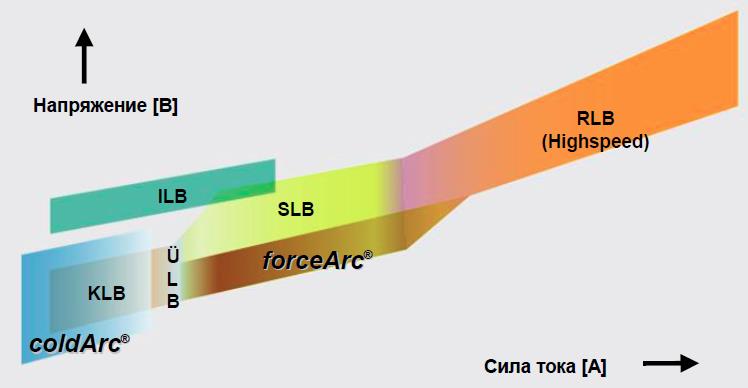

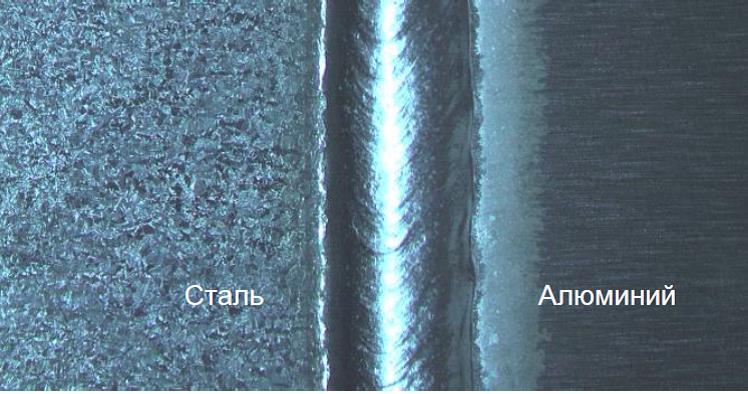

Технология coldArc® позволяет с легкостью выполнить пайку и сварку "тонких листов" из стали, хромоникелевой стали, а также смешанных соединений оцинкованной стали и алюминия, рис. 2.

Подобранные специально для пайки сварочные присадки и защитные газы обеспечивают экономичность соединений. Допуски на обработку большие, воздушные зазоры в месте сварки можно оптимально перекрыть, это типичное задание для сварочного процесса coldArc®, рис. 3.

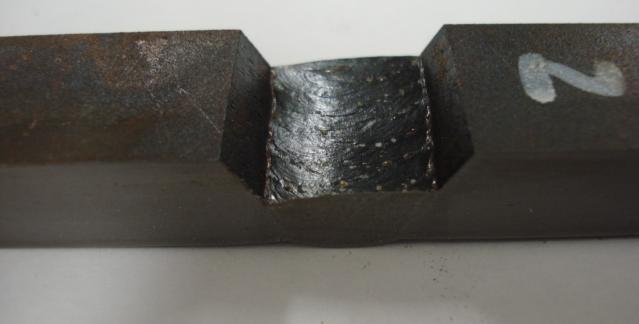

Универсальная технология coldArc® применяется не только для пайки "тонких листов", но и для сварки "материалов большой толщины". Здесь следует особо выделить возможность перекрытия зазоров, рис. 4.

Закрытие зазоров в соединениях, например, при производстве трубопроводов, выполняется во всех положениях сварки. Дополнительная обработка корня шва не требуется. Y-образный шов с воздушных зазором 2-4 мм, высота притупления 1-1,5 мм — это стандартные значения при подготовке кромок под сварку. Более экономичные сварочные швы проходят опытную проверку.

Важное преимущество технологии сварки coldArc® — возможность использования стандартных сварочных горелок. Можно без проблем использовать имеющиеся пакеты шлангов, специальные горелки с дорогостоящими компонентами для подачи проволоки не нужны.

Достижение отличного качества сварки за счет применения технологии coldArc®, прежде всего при проварке корня шва и сварке "толстых листов", позволило создать экономичную комбинацию с технологией forceArc®.

|

Рис. 2 Смешанные соединения оцинкованная сталь/алюминий

Рис. 3 Перекрытие воздушного зазора

Рис. 4 V-образный шов

|

3. Технология сварки forceArc®.

Новая технология сварки forceArc® также используется в верхнем диапазоне мощности, который прежде применялся при сварке струйной или длинной дугой. По сравнению с обычной сваркой струйной дугой эта технология имеет следующие преимущества:

- хорошие характеристики проплавления за счет высокого давления плазмы в дуге;

- простота обращения при ручной сварке благодаря стабильной по направленности дуге;

- отсутствие подрезов благодаря очень короткой дуге;

- лучшее качество шва в отношении зоны нагрева и коробления благодаря незначительному нагреву;

- адаптированный к процессу малый объем шва;

- более высокая экономичность благодаря сокращению процесса сварки, подготовке кромок под сварку / выполнению швов.

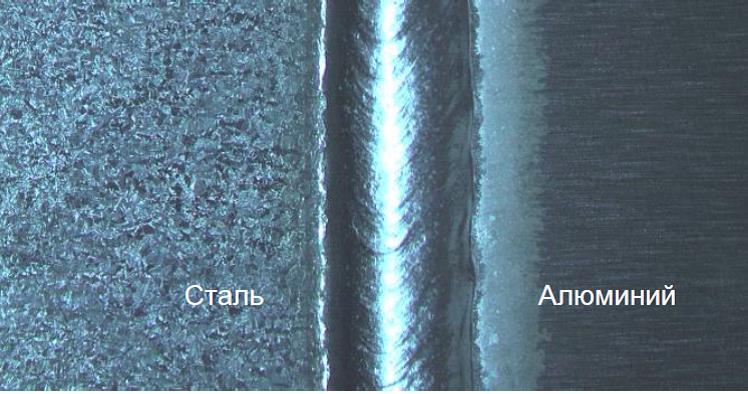

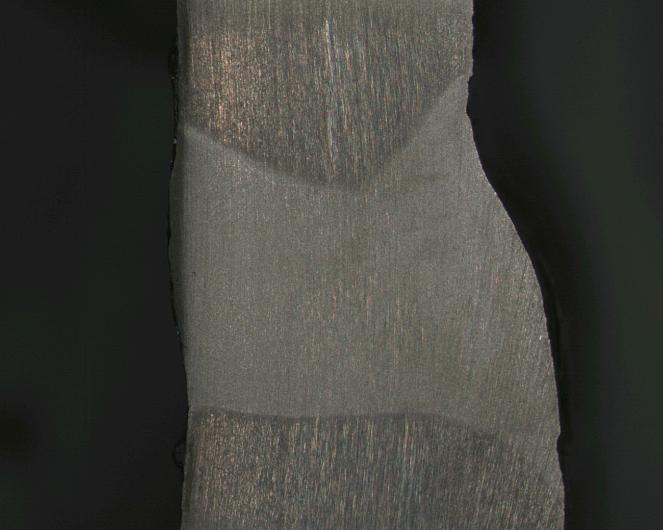

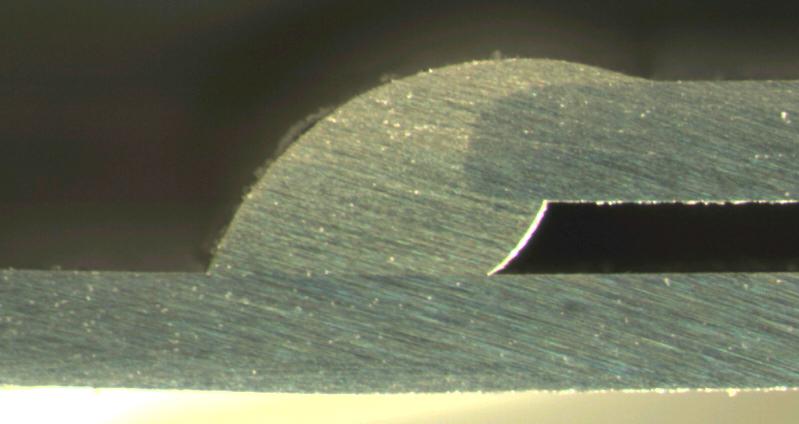

Кроме того, улучшенные характеристики проплавления при выполнении угловых швов обеспечивают надежный

охват корня шва, рис. 5.

Значительные преимущества усовершенствованной дуги видны при охвате корня, в частности при выполнении тонких и узких швов, при сварке с "большим" вылетом электрода и выражаются в обеспечении качества и экономичности.

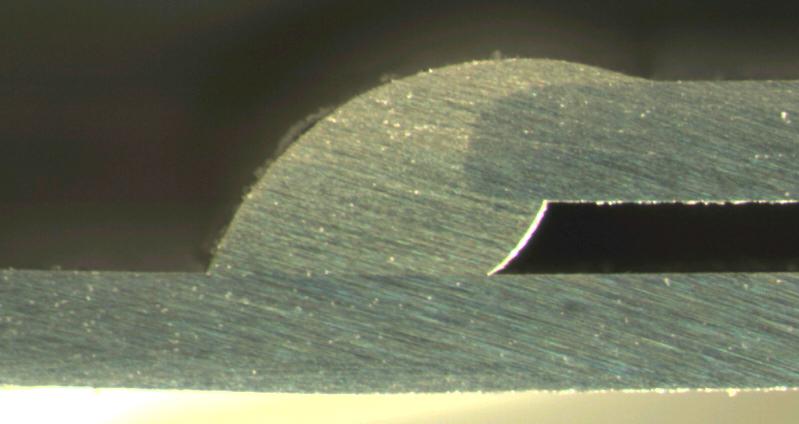

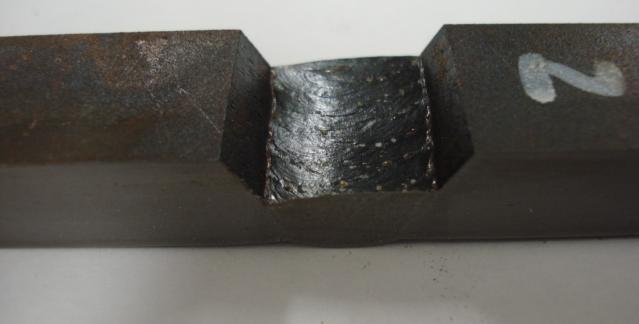

Сварку Т-образного соединения с толщиной притупления 8 мм и углом раскрытия кромок 30°, воздушный зазор 0 мм, можно выполнить "с одной стороны" — со стороны открытия кромок. Результатом является полноценное соединение с «обратным

угловым швом». На обратной стороне шва можно видеть выраженный сварной шов (корень), образовавшийся без защитного газа. На корне с обратной стороны также отсутствуют непровары, рис. 6.

Этот результат позволяет увидеть и другие преимущества. Место сварки можно заново определить и рассчитать при помощи выполненного полноценного соединения, для сварки небольших и недоступных профилей можно использовать "подварочный шов".

При сварном соединении и толщине притупления 15 мм также достигается превосходный результат. Без сварочных волокон с помощью слоя шва / подварочного шва в положении сварки PB можно выполнить сварку полноценного соединения, рис. 7.

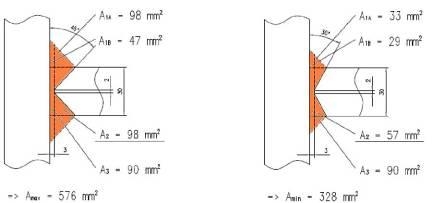

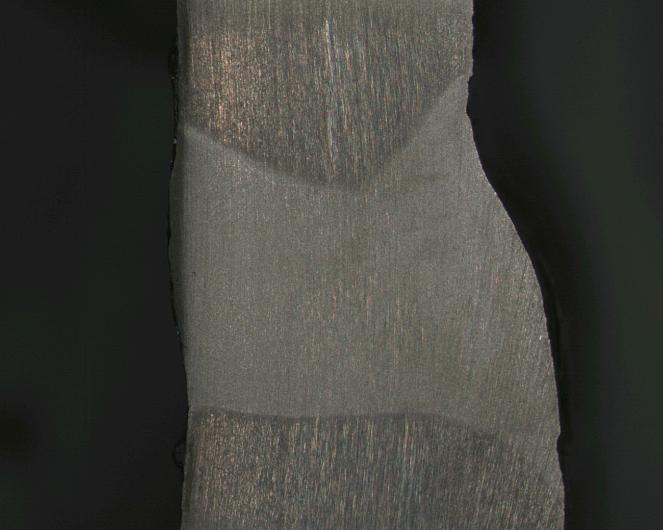

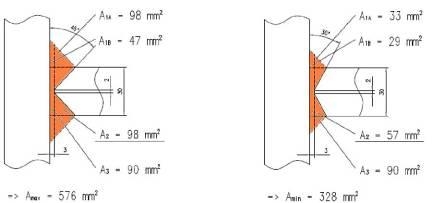

Сравнение поверхностей Т-образного соединения, s = 30 мм, показывает значительные преимущества технологии forceArc®. Шов поделен на 4 участка, чтобы показать значение и влияние различной величины воздушного зазора / угла скоса кромки. В результате можно видеть значительное уменьшение, 576:328 мм². На этом рисунке очень четко видно влияние уменьшения угла скоса кромки, которое позволяет выполнить существенно более короткий угловой шов, экономичность очевидна, рис. 8.

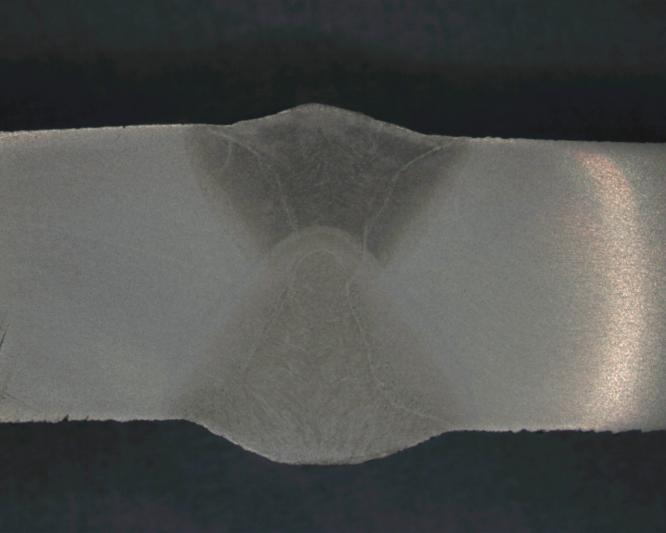

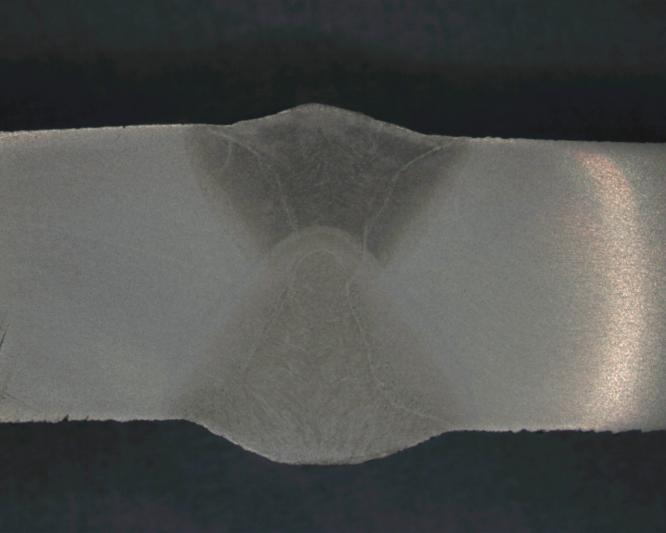

Основными факторами сокращения времени производственного процесса, например, при выполнении соединения встык, являются адаптированные к сварочному процессы типы и размеры сварных соединений. При помощи технологии forceArc® можно выполнить сварку листа толщиной 15 мм швом без скоса кромок. Отличительной чертой технологии forceArc® является узкий и глубокий профиль провара, рис. 9.

При этом экономия обеспечивается не только за счет снижения объема, т. е. уменьшения расхода металла шва и защитного газа, но и при изготовлении сварного шва. Благодаря снижению объема дополнительно уменьшаются тепловыделение и внутренние напряжения, возникающие при сварке.

При большой толщине листа, например, 20 мм, подготовка X-образного шва и угол раскрытия кромок 30° обеспечивают превосходное наложение шва.

При выполнении шва встык без подготовки кромок при толщине листа 6-8 мм, без сварочных волокон в положении сварки PC также достигается превосходный результат. На верхнем слое и корне усиления шва отсутствуют, рис. 10.

Дальнейшие исследования "узких зазоро"в в соединениях при большой толщине стенок проводились с использованием технологии forceArc®. Целью являлось создание экономичного сварного соединения для комбинации сварки MSG для поддерживающей подкладки и сварки под флюсом для промежуточных и верхних слоев.

Благодаря адаптированному к сварке forceArc® сварному шву обеспечивается выполнение экономичного полноценного соединения без применения комбинированного метода сварки под флюсом. Для материала толщиной 40 мм требуется всего лишь 7-8 слоев шва, рис. 11.

На основании полученных результатов можно сделать вывод, что эффективность метода сварки под флюсом по сравнению с технологией forceArc® является сомнительной.

Рис. 10 Шов встык без подготовки кромок, толщина листа 6-8 мм, без сварочных волокон, ручная сварка, положение сварки PC

|

Рис. 11 Толщина листа 40 мм, механизированная сварка, положение сварки PA

|

4 Выводы.

Технология coldArc® идеально подходит для сварки при неудобных положениях корня шва или наличии больших воздушных зазоров. Простая и удобная для использования технология с возможностью моделирования расплава. Этот способ сварки в сочетании с технологией forceArc® обладает непревзойденными преимуществами для проварки корня шва и сваривания заполняющих и верхних слоев.

Результатом этого является комбинация двух основных технологий сварки с использованием только одного источника тока. Благодаря этому задачи сварки с самыми разнообразными требованиями можно решить экономично и оптимально. Применение всех представленных на рис. 1 видов дуг и их комбинаций в одном сварочном процессе — дополнительное преимущество, обеспечивающее экономичность сварки. Благодаря этому достигается существенное сокращение времени выполнения операций на всех этапах процесса сварки и одновременно уменьшение времени на доработку с минимальными затратами.

Оснащение двумя устройствами подачи проволоки создает дополнительные преимущества для пользователя. В зависимости от задач сварки для материалов в разных комбинациях или разной толщины прямо на рабочем месте обеспечивается подача проволоки разного диаметра или различных расходных материалов для сварки.

Изучение технологий сварки и их применение на практике показали, что сварные стыковые соединения следует выполнять с разделкой или без разделки кромок в зависимости от толщины материала. Наряду с высоким качеством и экономичностью преимуществами также являются уменьшение напряжений, возникающих при сварке, при улучшенной глубине проплавления и увеличение срока службы изделия. Вопрос выполнения сварных швов, от геометрии сварных швов до их расчета и исполнения, находится в стадии проверки

|

Рис. 5 Поперечный шлиф, угловой шов, положение

сварки PB

Рис. 6 Т-образное соединение, выполненное

односторонней сваркой, притупление 8 мм, сварочное

волокно 30°, механизированная сварка, положение

сварки PB

Рис. 7 Т-образное соединение, слой шва /

подварочный шов, притупление 15 мм, без сварочного

волокна, положение сварки PB

Рис. 8 Сравнение поверхностей выполненных швов,

слева угол скоса кромки 45°, справа forceArc® - угол

скоса кромки 30°

Рис. 9 Толщина листа 15 мм, сварной шов без скоса

кромок, ручная сварка, положение сварки PA

|